车间数字化改造背后,发挥人才效应

2021-11-04 14:29:38 来源:中工网

“这个材料的配方和比例要再改进一下”“仓库的存储和提取需要更加清晰的标识系统”“等会看看这个新产品的研发试验分析”……才和记者没聊几句,物产中大集团实业公司下属元通线缆公司黄建卫技能大师工作室的领办人黄建卫已经连续接了三四通电话,无一例外都是向他咨询生产研发中遇到的疑难杂症。黄建卫一边向记者表示难为情,一边严谨地落实答复。对他来说,这就是常态,尤其是在当前车间数字化改造项目攻关紧锣密鼓的阶段。

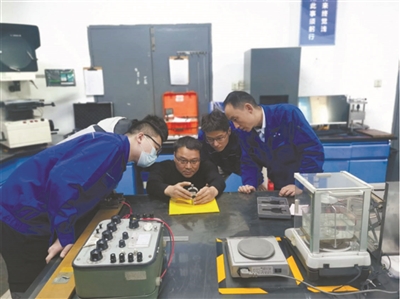

黄建卫技能大师工作室技术团队正在进行技术交流。

避免员工“吃力不讨好”,办法总比困难多

从事线缆行业22年,黄建卫见证了这个行业的高速发展。很多人也许觉得,在这样始终具有高市场需求度的传统产业中,保持稳定的生产效能就已足够。但黄建卫不这么看,22年来他时刻都在追求技术进步和管理创新。“做人做事都要有远见,现在已经到了行业高质量发展和企业转型升级的关键时期,作为传统产业的典型,我们更要学会面向未来。”

黄建卫带着记者来到造粒车间,他介绍,造粒车间年产量达1.2万吨,在过去一直采用人工投料的方式进行生产。“按照这个产量计算,每个工人年平均手工投料923吨、卸料692吨,换算下来光是每天的人力搬运量就达到了5吨。这是极高强度的体力劳动,容易对员工身体造成损害。同时,由于物料成粉尘状,投料时粉尘较多,也会影响员工的身体健康。”

想要改善生产环境,保障员工身心健康,就要解决人工投料这一“吃力不讨好”的老大难问题。为此,黄建卫技能大师工作室的技术团队进行了为期一年的技术攻关,最终从自动化面粉生产系统的原理中收获灵感,打造了国内线缆行业先进的自动化和信息化集成生产线,目前已投入使用。“现在,工人们终于可以摆脱苦力劳动了,不仅解放了双手,粉尘也不再是困扰。你看,只要肯动脑,办法总比困难多嘛!”

破题数字化工厂建设,车间成了“实验室”

自动化的难题甫一破解,风风火火的数字化转型升级又提上了议事日程。“我们现在所在的是老厂区,新厂区正在建设中,很快就会投入使用。根据设想那会是一个数字化工厂,但大家对数字化工厂怎么破题都没有经验,所以我们要积极地在老厂区先行先试。”黄建卫要试验的,正是基于造粒车间全面自动化之后打造的数字化管理创新系统。

换句话说,这个车间成了一个试点“实验室”。黄建卫介绍,过去的传统工厂记录生产数据靠的是一张张工票记录纸或者堆积如山的Excel报表,不仅准确性难以把握,而且因为人员流动的不可控性容易导致数据的流失,这就使得历史数据失去了对于设备维护、产品溯源的价值。而在数字化工厂,物联网的概念会被运用到每一台设备上,人和设备也将通过数据建立紧密联系。数字化系统操作工可以观测到每一台设备、物料的实时数据,并随时收到设备的状态提醒,可以在设备参数发生变化前及时收到预警通知,在设备发生故障前及时进行运维,从而保证工厂设备时刻处于最佳运行状态,客户也可扫描产品二维码查询检测报告、生产机台、原材料厂家等信息,将质量控制手段提升至全面数字化层面。

“实现线缆行业的数字化赋能,已经成为当前行业高质量发展的重要抓手。”黄建卫说,“我们就是在运用数字化思维赋能管理创新,打造一个精益生产管控平台。经改造后,造粒车间混料机的运行频率提高了1倍,工人劳动生产率提升了198%,产品合格率提升了4.8%,成本费用利润率提升了50%。”

提质、降本、增效,黄建卫的数字化管理“实验”取得了成功,在新厂区复制推广经验就有了底气,数字化线缆工厂的全面铺排应用指日可待。

创新,要发挥人才效应

“别看现在自动化和数字化系统都已经运行得有模有样了,其实刚开始的时候,我们不知道吃了多少苦头。”黄建卫坦言,创新转型的过程从来不会一帆风顺,总要历经风雨才能见彩虹,“整整一个月,不停地失败,不停地调试改进,我都快绝望崩溃了,好在我们的技术团队给力,坚持了下来。”黄建卫介绍,现在工作室除了自己之外,还有7名分别在电缆技术、专业技能、设备技能等领域有特别专长的成员。

“都说工作室要发挥传、帮、带作用,其实在这个技术团队里,他们这些年轻人才是创新的主力军。”黄建卫说,失败不可怕,失去创新的源泉和动力才可怕。在工作室的努力攻关下,造粒车间的成品误差精度被控制在了2.2‰,高出5‰的行业普通标准。而且还有更多高科技的新型线缆产品也正在陆续研发当中,以满足不同环境的使用需求。

“我们的技术团队还在继续扩招当中,人才建设永不止步。”这支茁壮成长中的技能人才队伍能否为线缆行业的创新发展贡献力量?黄建卫信心满满。(记者 李凡)

相关阅读

- (2022-11-07)牙膏品牌花式打“功效宣传”擦边球 如何加强行业自律?

- (2022-10-28)济南市中区就业形势持续保持稳定 举办线上线下招聘180场

- (2022-10-21)近期猪肉价格出现明显上涨 北京对猪肉市场价格进行调控

- (2022-09-29)婚俗改革试验区成效明显 涌现一些创新做法

- (2022-09-23)肉鸡企业收入回暖 各地龙头企业有扩产计划

- (2022-09-16)种植牙指导价落地 市场有望形成规模效应

热点推荐

- (2023-01-06)开曼群岛元怎样换算英镑?开曼群岛元对美元汇率是多少?

- (2023-01-06)黎巴嫩磅对人民币汇率怎样?1000黎巴嫩磅是多少英镑?

- (2023-01-06)老挝基普对人民币汇率如何?1万老挝基普等于多少美元?

- (2023-01-06)100泰铢等于多少人民币?泰铢怎样兑换马来西亚元?

- (2023-01-06)台币与澳门元汇率怎样兑换?2000台币等于多少人民币?

- (2023-01-06)世界今亮点!上海技能人才工资增幅为近三年最高

最近更新

- (2023-01-06)开曼群岛元怎样换算英镑?开曼群岛元对美元汇率是多少?

- (2023-01-06)黎巴嫩磅对人民币汇率怎样?1000黎巴嫩磅是多少英镑?

- (2023-01-06)老挝基普对人民币汇率如何?1万老挝基普等于多少美元?

- (2023-01-06)100泰铢等于多少人民币?泰铢怎样兑换马来西亚元?

- (2023-01-06)台币与澳门元汇率怎样兑换?2000台币等于多少人民币?

- (2023-01-06)世界今亮点!上海技能人才工资增幅为近三年最高

- (2023-01-06)焦点速看:外汇主要货币对技术分析:美元、欧元、英镑、日元、澳元(2023/1/5)

- (2023-01-06)今日最新!1月5日外汇市场行情走势分析:由于市场怀疑美联储的承诺,欧元兑美元突破步履蹒跚

- (2023-01-06)世界热资讯!1月5日外汇市场行情走势分析:美元兑日元处于关键汇合区,美国数据即将公布

- (2023-01-06)当前资讯!今日晚间白银行情分析(2023年1月5日)

- (2023-01-06)1月6日重点数据和大事件前瞻

- (2023-01-06)全球热消息:江西九江开出2023年度首列中欧班列

- (2023-01-06)今日热搜:“暖风”吹向市场,小商贩等待客流量回升

- (2023-01-06)世界微头条丨及时帮扶因新冠感染存在返贫致贫风险的农户

- (2023-01-06)全球最资讯丨云南制造业根基工程大力培育“制造工匠”

- (2023-01-06)环球快消息!“围炉煮茶”缘何圈粉年轻人?

- (2023-01-06)世界看热讯:“稳经济、促发展”进行时③丨保供稳产促发展,企业生产忙起来

- (2023-01-06)头条:国内首个全息数字电网在江苏建成

- (2023-01-06)天天报道:近5年绿色低碳专利授权量年均增长6.5%

- (2023-01-06)焦点快播:中关村创新引领能力持续增强

- (2023-01-06)【独家】美国最新数据分析:美国11月贸易帐(亿美元)下降至-730

- (2023-01-06)全球焦点!美国最新数据分析:美国至12月31日当周初请失业金人数(万人)改善至22.5

- (2023-01-06)环球短讯!2023年1月5日外汇交叉货币对行情分析

- (2023-01-06)环球快播:人民币兑换英镑汇率走势(2023年1月5日)

- (2023-01-06)【新视野】银价失守重要支撑!白银日内交易分析:银价恐再回调约3%

- (2023-01-05)2022年全国撤销近3000家分支机构“过冬”,青岛有保险公司撤销6个营业部

- (2023-01-05)天天快消息!2022年银行业涉反洗钱被罚3.6亿 225家银行领罚单

- (2023-01-05)热议:欧元/美元行情综述(2023年1月5日)

- (2023-01-05)今日三大主要货币走势分析:欧元兑美元、英镑兑美元、美元兑日元(2023年1月5日)

- (2023-01-05)世界速递!非农前瞻:美国失业率增长速度恐超过美联储预期

文档未能打印是什么原因?文档打印怎么调整为一页?

文档未能打印是什么原因?文档打印怎么调整为一页?  什么是软文推广?软广和硬广有什么区别?

什么是软文推广?软广和硬广有什么区别?  微信怎么设置夜间模式?夜间模式和正常模式哪个护眼

微信怎么设置夜间模式?夜间模式和正常模式哪个护眼  网页打开窗口最大化如何设置?浏览器兼容模式怎么设

网页打开窗口最大化如何设置?浏览器兼容模式怎么设  电脑机箱漏电怎么办?电脑机箱怎么拆开?

电脑机箱漏电怎么办?电脑机箱怎么拆开?  主板温度过高怎么办?电脑主板坏了什么症状?

主板温度过高怎么办?电脑主板坏了什么症状?  电脑mac地址怎么查?MAC地址可以随便修改吗?

电脑mac地址怎么查?MAC地址可以随便修改吗?  路由器怎么改密码?ip地址受限制怎么解除?

路由器怎么改密码?ip地址受限制怎么解除?  输入什么口令进入桌面?电脑启动项命令怎么用?

输入什么口令进入桌面?电脑启动项命令怎么用?